- TRANG CHỦ

- GIỚI THIỆU

- SẢN PHẨM

- Nguyên liệu ngành nhựa

- Hóa chất ngành Giấy

- Trợ bảo lưu và thoát nước

- Chất tăng bền ướt

- Chất phủ lô

- Hóa chất giặt chăn lưới

- Chất diệt khuẩn

- Tăng trắng huỳnh quang

- Lơ tím, xanh

- Trợ chống thấm bề mặt

- Phẩm màu cho giấy bao bì

- Phẩm màu cho giấy bìa màu

- Hóa chất cho giấy tráng phủ

- Chất phá bọt

- Chất tăng bền khô

- Hóa chất xử lý nước thải

- Chất phân tán Tissue

- Chất khử mực

- Hóa chất ngành sơn

- Nguyên liệu xi măng

- Hóa chất công nghiệp

- Hóa chất ngành dệt nhuộm

- TIN TỨC

- KỸ THUẬT

- KHÁCH HÀNG

- TUYỂN DỤNG

- LIÊN HỆ

DANH MỤC SẢN PHẨM

TÀI LIỆU KỸ THUẬT

- tdsp640j.pdf

- propertyanalysiswt45ancalpha.pdf

- tdspalmac1600alpha.pdf

- tdspalmac1500alpha.pdf

- stearicacid1838alpha.pdf

- coaofstearicacidr401860alpha.pdf

- deepwhiteabpxpowderalpha.pdf

- kymenẹ57htangbenuotvn.pdf

- prosofttq28881.pdf

- tdskymene705.pdf

- kymenẹ57htds.pdf

- hyt80tdsenalpha.pdf

- snowhite80tdsvietnam.pdf

- pmmacm207.pdf

- pc110uiso.pdf

- opticalbrighteningagent2plc.docx

- opticalbrighteningagent4plcvn.pdf

- melaminetdsalpha.pdf

- coazncl2alpha.jpg

- tdszncl2alpha.pdf

- pc1220ueng.pdf

- pc1100u.pdf

- pc1070ueng.pdf

- absag15átds.pdf

- ppk8009tdsen.pdf

- absterlurangp35.pdf

- absterlurangp22.pdf

- bakelit161jcoaalpha.pdf

- bakelit151jcoaalpha.pdf

- bakelit141jcoaalpha.pdf

- bakelit141coaalpha.pdf

- makrolonet3117isoen.pdf

- makrolonet3113isoen.pdf

- makrolonal2647isoen.pdf

- makrolon2807isoen.pdf

- makrolon2407isoen.pdf

- alphavncompanyprofile.pdf

- Bài viết

- Các chất phụ gia trong ngành giấy

Lượt xem: 30513

Để nâng cao đặc tính của giấy, giảm giá thành sản phẩm, đáp ứng khả năng đa dạng của giấy trong mọi lĩnh vực sử dụng, trong quá trình sản xuất giấy người ta thêm vào nguyên liệu xenluloza các chất phụ liệu

Các chất phụ liệu trong sản xuất giấy bao gồm các nhóm keo, nhóm chất độn nhóm màu và các phụ gia khác.

*Nhóm keo: là những chất có tác dụng gia keo trên bề mặt hoặc gia keo nội bộ tờ giấy, nhằm làm tăng khả năng chống thấm chất lỏng (nước) của giấy .

*Nhóm chất độn: Là những chất trộn lẫn vào trong bột giấy nó vừa có vai trò thay thế bớt lượng xơ sợi trong giấy đồng thời tăng độ nhẵn, độ đục, độ đồng đều bề mặt.

*Nhóm phụ gia, phẩm màu: Là những chất cho vào hỗn hợp bột giấy làm cho giấy có chất lượng cao hơn, tăng một số tính chất thẩm mỹ như màu, độ bóng láng, giảm giá thành sản phẩm . Tỷ lệ của nhóm chất này chiếm một lượng nhỏ trong giấy

Môi trường sản xuất giấy ( Axit hoặc trung tính, kiềm tính ) khác nhau thì việc dùng chất phụ gia cũng khác nhau

*So sánh các chất phụ gia dùng trong quá trình axít tính và quá trình kiềm tính sản xuất giấy bột hoá :

Phương pháp kiềm tính có nhiều ưu điểm hơn hẳn phương pháp axit tính như sau:

- Đối với vận hành:

+ Dễ nghiền bột hơn

+ Thoát nước và sấy nhanh hơn

+ PH ổn định hơn

+Nước bổ sung vào nghiền thuỷ lực được lấy trực tiếp từ đường thải thiết bị thu hồi bột mà không phải qua sử lý sơ bộ

| Phụ gia | Môi trường gia keo, phụ gia | |

| PH = 4,5¸ 6,5

(Quá trình axít tính) |

PH=7,2¸8,4 (Quá trình trung tính, kiềm tính) |

|

| Loại keo | Keo nhựa thông, nhựa thông biến tính, nhựa thông phân tán | AKD ( Alkyl Keten Dimer), ASA |

| Phèn | Dùng nhiều để đông tụ keo và gắn keo vào xơ sợi | Đôi khi dùng 1 ít để trung hoà điện tích âm |

| Chất độn | Cao lanh | CaCO3 nghiền hoặc kết tủa |

| Chất trợ bảo lưu | Cationic, Polyacrylamide (Percol , Cataretin ...) | Hệ thống bảo lưu vi hạt, hay hệ thống bảo lưu 2 thành phần ( Bentonite ...) |

| Tinh bột Cationic | Tăng độ bền là chính | Tăng độ bảo lưu của AKD là chính |

| Chất tăng trắng | Dùng nhiều hơn | Dùng ít hơn |

| Chất màu | Không khác nhau | Không khác nhau |

| Chất diệt khuẩn Biocide | Dùng bình thường | Dùng nhiều hơn |

- Đối với chất lượng giấy

+ Trắng hơn, mịn hơn

+ Độ bền cao hơn

+ Thời gian lưu trữ lâu hơn

- Về kinh tế:

+ Lượng độn cao hơn tiết kiệm sơ xợi

+ ít chất tăng trắng hơn

+ Tốn ít nguyên liệu hơn

+ Tiết kiệm nước

+ Năng suất cao hơn

Chính vì vậy trong những năm gần đây, công nghệ giấy đã thực hiện những biến đổi to lớn từ công nghệ sản xuất giấy axít sang kiềm tính. Tuy nhiên phương pháp kiềm tính cũng có một số khó khăn như sự phát triển mạnh của vi khuẩn sinh ra nhiều vấn đề trong vận hành. Việc vận chuyển và bảo quản keo AKD phải giữ ở to £ 15oC. Ngoài ra một số loại sản phẩm thì gia keo trong môi trường axit hay gia keo nhựa thông vẫn có được những ưu điểm không thể thay thế. Như sản phẩm giấy kraft thì keo nhựa thông thường hay nhựa thông biến tính hoặc một sản phẩm thuộc dòng keo này vẫn mang lại cho sản phẩm tính chất ưu việt hơn rất nhiều khi dùng AKD để gia keo. Nhưa sản phẩm sau khi gia keo nhựa thông là kiểm định được ngay chất lượng, giấy có độ đanh cứng hơn, hay độ bục tăng lên. Với sản phẩm giấy Kraft thì gia keo nhựa thông vẫn mang lại nhiều ưu thế hơn.

1. Keo hoạt tính AKD

1.1. Giới thiệu:

Như chúng ta đã biết, để làm giấy có tính chống nước người ta đã gia keo vào tờ giấy. Phương pháp gia keo có thể là gia keo nội bộ hoặc gia keo bề mặt, khi giấy được gia keo nội bộ các chất phụ gia tiêu biểu là keo nhựa thông, chất khuếch tán và keo hoạt tính như : AKD, ASA.

Keo nhựa thông đã được sử dụng trong công nghiệp giấy từ đầu thế kỷ 19 còn quá trình gia keo kiềm tính hiện đại mới bắt đầu khoảng hơn 30 năm nay. Tuy nhiên nó đã phát triển nhanh chóng và đang dần thay thế cho keo nhựa thông trong môi trường axit. Hiện nay người ta biết rằng khoảng 90% giấy tốt ở Châu Âu và 50 % giấy tốt ở Bắc Mỹ được sản xuất theo phương pháp gia keo kiềm tính. ở Châu á, nhiều nước như: Nhật bản, Hàn quốc, Đài loan, Indonexia, Thái lan cũng đang phát triển theo phương pháp kiềm tính có nhiều ưu điểm hơn hẳn phương pháp axit tính.

Keo AKD làm cho giấy có tính chống thấm tốt hơn, tạo cho bề mặt xơ sợi một lớp ngăn cản sự phân tán dung dịch nước, mặt khác nó có tác dụng tăng độ bền, tăng liên kết giữa các xơ sợi ướt và tạo độ bóng cho bề mặt tờ giấy.

Những tính chất đặc trưng cho loại keo AKD như sau:

- Ngoại quan: dung dịch nhũ tương màu trắng

- Thành phần chất rắn: 15 ¸ 40%

- Tính chất : Cationic

- Tỷ lệ ở 25oC ( kg/l) : 1¸1,03

- PH : 5¸7

- Điểm đông ( oC) : 0

- Độ nhớt ở 25o

1.2. Công thức cấu tạo

*Keo AKD ( Alkyl ketene dimer ) có công thức cấu tạo như sau:

R1 – CH = C – CH –R2

O – C = O

R1,R2 : C14 – C18

1.3. Đặc điểm , tính chất của keo

Quá trình phát triển tác dụng gia keo ADK gồm 3 bước liên tiếp :

- Dính bám : Tiếp xúc ban đầu của keo với xơ sợi nhờ sự đông tụ của các hạt keo tích điện dương lên bề mặt xơ sợi tích điện âm.

- Dài mỏng : Quá trình này được xảy ra khi nước được bốc hơi do sấy đến mức tạo ra một lớp mỏng, bề dày cỡ 1 phân tử.

- Phản ứng : Xảy ra khi lớp đơn phân tử được hình thành tạo ra liên kết hoá học đồng hoá trị giữa keo và xenlulo.

1. Dính bám 2. Dàn mỏng 3. Phản ứng

Keo AKD có hiệu quả keo rất lớn do đó lượng dùng rất thấp chỉ ở mức 0,05 ¸ 0,2% tính theo keo khô. Đặc biệt giấy gia keo AKD duy trì độ trắng ban đầu và độ bền của nó theo thời gian, vì thế nó được dùng trong việc sản xuất giấy cho lưu trữ. Keo AKD cũng thích hợp cho giấy yêu cầu gia keo cao và giấy tốt chứa độn CaCO3.

Keo AKD không thích hợp với bột cơ học, bột nghiền cơ, hoặc bột cơ hoá. Riêng bột cơ nhiệt hoá rửa sạch có thể dùng keo ADK.

Trong thực tế sử dụng, điểm bổ sung keo AKD vào bột giấy là rất quan trọng, như một quy tắc nó phải được bổ sung vào dòng bột đặc trong vòng tuần hoàn ngắn trước khi bột bị pha loãng một thời gian rất ngắn . Việc này sẽ làm cho sự dính bám nhanh và giảm cực tiểu hoá sự phân tách các hạt keo khỏi bề mặt xơ sợi.

Phản ứng giữa keo và xenlulo có thể được xúc tác bởi một phụ gia, ví dụ như một số polymebazơ có các nhóm amine ion HCO3- có sẵn trong bột giấy. Khi sử dụng CaCO3 làm chất độn, cũng có tác dụng xúc tác chất tốt, nhưng nếu bổ xung thêm Na2 CO3 hoặc NaHCO3 để tăng độ kiềm thì càng tốt.

ở quy mô công nghiệp, khi sử dụng AKD với PCC (CaCO3 kết tủa) cần phải quan tâm đến việc hồi keo. Có nghĩa là độ gia keo bị giảm đi mất tính kỵ nước trong một thời gian. Mặc dù độ gia keo được đảm bảo khi vừa sản xuất ra, song sau vài tuần hoặc vài tháng tính kỵ nước không còn được đảm bảo. Hiện tượng này cần được khắc phục bằng các quá trình xử lý tuỳ thuộc vào mục đích sử dụng. Quá trình gia keo được coi là hiệu quả khi lượng keo dùng ít nhất mà vẫn đạt được độ gia keo cần thiết. Mức dùng keo quá giới hạn không những gây lãng phí mà còn gây ô nhiễm môi trường sản xuất.

Trong qui mô công nghiệp, sử dụng PCC làm chất độn giấy đã làm gia tăng lợi nhuận vì giảm được lượng xơ sợi, nhờ chất độn rẻ tiền này. Trong các loại PCC làm phụ gia thì loại có cấu trúc tinh thể được sử dụng rộng rãi nhất. Với cấu trúc mở, xốp, tinh thể PCC tán xạ ánh sáng hữu hiệu và làm cho chất độn này có độ đục cao. PCC có đường kính hạt thường dùng nhất là 1,4 mm. Do sự kết tủa chặt chẽ nên chất độn PCC có khoảng phân bố hẹp về kích thước và có độ đồng nhất cao. Trái lại GCC (CaCO3 nghiền từ đá) từ đá vôi hoặc đá hoa có cấu trúc hạt không đồng nhất. Loại GCC tiêu chuẩn dùng làm chất độn cho sản xuất giấy có đường kính hạt trung bình là 0,7 mm trở lên và phân bố kích thước của hạt khoảng 2 mm. Keo AKD có điểm nóng chảy xấp xỉ 46.11oC (1150F). Các yếu tố làm giảm độ gia keo của giấy kiềm tính thường là: độ bảo lưu, sự phân tán và độ bám dính của keo trên bề mặt xơ sợi.

Theo nghiên cứu thử nghiệm thì những hạt keo AKD có kích thước nhỏ hơn 1mm nóng chảy và dàn chải lên cả xơ sợi và chất độn trong quá trình sấy. Khả năng tạo liên kết đôi giữa các nhóm hydroxyl của xenlulo và các vòng lacton của phân tử AKD được mô tả như sau:

Độ gia keo của AKD bị giảm theo thời gian là do ảnh hưởng của các chất phụ gia có mặt trong bột. Sự tác động qua lại giữa AKD với chất độn Canxicacbonat (CaCO3) và ảnh hưởng của sản phẩm thuỷ phân AKD không tham gia vào phản ứng kỵ nước của giấy, do vậy ta thường chọn quá trình gia keo trước khi cho độn và quá trình cho độn càng gần điểm bột lên lưới thì càng tốt.

Khi đề cập đến vấn đề tương hỗ giữa AKD và chất độn, có nghiên cứu cho rằng phần AKD nào phủ lên bề mặt của chất độn Canxicacbonat thì có tác dụng gia keo yếu. Do AKD gắn lên bề mặt chất độn với phần kỵ nước của phân tử hướng ra ngoài chất độn. Phản ứng hoá học giữa AKD và xenlulo thể hiện rằng AKD liên kết với chất độn Canxicacbonat và tạo ra muối canxi bêta kêton. Sự liên kết này không ổn định và lâu dài vì dime biến tính sang Distearôn thuỷ phân thông qua axit beta keton.

Độ gia keo giảm vì dạng thuỷ phân này không tham gia vào đặc tính kỵ nước của giấy. Độ ẩm và nhiệt độ là yếu tố thúc đẩy quá trình biến đổi Distearon.

Nghiên cứu tác động của nhiệt độ sấy với hiệu quả qua keo ADK đối với giấy có chứa GCC hoặc PCC với mức dùng độn là 10%. Độ gia keo giảm khi nhiệt độ sấy tăng khi sử dụng chất độn PCC. Trường hợp sử dụng GCC độ gia keo tăng khi nhiệt độ sấy tăng từ 180oF dến 210oF. Khi nhiệt độ tăng, sự dàn trải của AKD càng lớn. Một phần keo có thể ngấm xuống và được giữ lại trong cấu trúc ống của chất độn. Khi nhiệt độ tăng lên thì độ gia keo tạo ra khác nhau. So với độ gia keo khi sử dụng 2 loại Canxicacbonat ở nhiệt độ 180oF thì thấy rằng với PCC có độ gia keo cao hơn. Nhưng ở nhiệt độ cao hơn nhiệt độ này thì giấy với GCC lại chiếm ưu thế hơn. Nhiệt độ sấy thường cao hơn 180oF, nếu so giữa 2 loại chất độn thì độn GCC gia keo dễ hơn độn PCC .

2. Tinh bột cationic

Là một loại hydrocacbon tổng hợp có trong ngô, khoai, sắn và các thực phẩm khác do sự tổng hợp của các đơn vị đường glucô, có công thức cấu tạo (C6H12O6)n. Tinh bột có hai phần: một phần mạch thẳng gọi là: một phần mạch thẳng gọi là amiloza gồm khoảng 500 đơn vị mắt xích, một phần mạch nhánh gọi là amilopectin khoảng vài nghìn đơn vị mắt xích.

Dạng amiloza dễ hồi phục, tức các phần tử hoà tan lại kết tủa trở lại trạng thái ban đầu gây kết cụm cứng, vì vậy người ta phải dùng enzym để hoá thành dạng amilopectin, hay còn gọi là tinh bột biến tính.

Tinh bột cũng là một chất cao phân tử, cũng tồn tại gốc hydroxyl alcol (thực vật) như Xenluloza, do vậy chúng bám dính vào nhau và hình thành một liên kết vững chắc Xenluloza- Tinh bột- Xenluloza. Kết qủa là giấy sẽ tăng độ bền khô như độ nổ, độ bền kéo, độ cứng, độ bền bề mặt, độ nhẵn… khi in sẽ sắc nét hơn.

Hiện nay các tinh bột ngoài sử dụng truyền thống làm trắng độ bền của giấy, nó còn áp dụng trợ giúp cho sự bảo lưu các thành phần trong hỗn hợp bột giấy.

Khi gia keo AKD thì tinh bột cationic có tác dụng cải tiến sự bảo lưu của keo rất nhiều, do đó nó bắt buộc phải sử dụng vì độ bảo lưu cao thì bỏ keo mới có hiệu quả.

Ngoài ra tinh bột có tác dung như là một chất trợ bảo lưu các xơ sợi.Do vậy ta chọn vị trí cho tinh bột ngay sau khi cho keo để vùa đảm bảo bảo lưu được keo và không làm kết bông của xơ sợi dài.

Liều lượng tinh bột cationic được dùng từ 0,6 ¸ 1,2%. Nếu cho tinh bột cationic quá mức cũng dẫn đến khó khăn về chạy máy và sự ổn định của phần ướt.

Hình vẽ sau sẽ giải thích tại sao cho tinh bột vào giấy:

4. Cacbonyl Metyl Xenlulo (CMC)

CMC là dẫn suất của xenlulo. Nó tồn tại dưới hai dạng và không tan trong nước. Loại hoà tan trong nước là loại gắn với liên kết kiềm (Na, Ca hoặc Al). CMC có tính trương nở lớn, do vậy khi pha phải khuấy liên tục với tốc độ lớn. CMC ngoài tác dụng làm tăng độ bền của giấy, nó còn tác dụng giảm thời gian nghiền, do vậy ta cho vào trước khi ngiền tinh( tại bể hỗn hợp).

5. / Trợ bảo lưu

Do kích thước của chất độn rất bé hơn so với mắt lướivà xơ sợi ngắn dễ bị lọt qua lưới theo nước trắng cho nên trong quá trình sản xuất cần phải bảo lưu các xơ sợi ngắn bằng cách kết bông các xơ sợi ngắn lại khi đó các chất độn cũng được giữ lại.

Vì vậy, bảo lưu chất độn thường thấp, đặc biệt trên máy xeo lưới đôi thế hệ mới có lực thoát nước rất mạnh. Trên máy xeo lưới dài, kết quả bảo lưu thấp còn là do sự phân bố không đồng đều giữa mặt dưới và mặt trên, điều này ảnh hưỏng tới chất lượng in ấn. Ngoài ra việc bảo lưu thấp còn dẫn tới nồng độ chất độn, xơ sợi mịn trong thoát nứơc thoát dưới lưới cao, đặc biệt đối với sản xuất giấy in ấn ( dùng hàm lượng độn lớn) làm giảm đáng kể khả năng thoát nước của bột trên lưới xeo, dẫn tới tốc độ và công suất vận hành của máy xeo giấy, tổn kinh phí cho xử lý nước thải…

Để nâng cao hiệu qủa của quá trình bảo lưu chất độn và sơ xợi mịn trong giấy,thông thường các chất trợ bảo lưu hoá học được sử dụng. Nó cực kỳ cần thiết trong công nghệ giấy hiện nay, nhất là những loại giấy dùng nhiều chất độn.

Chất trợ bảo lưu thường dùng là Percol 182, Percol 47, Hydrocol OC (Bentonite)

Để không tạo kết bông của xơ sợi dài (ảnh ưởng đến tính chất của giấy) thì ta cho càng gần điểm bột lên lưới càng tốt , ở đây ta chọn cho vào trước khi vào hòm tạo áp.

* Đặc tính sản phẩm:

- Dạng bột màu trắng

- Sản phẩm polyacrylamide trọng lượng phân tử cao

- Tính chất : Cationic

- Tỷ trọng : 600¸700 g/l

- PH : 4

Cơ cấu kết bông

- Kết bông bởi sự trung hoà điện tích:

Do xơ sợi và chất độn đều mang điện tích âm, nên chúng đẩy nhau chất độn không gắn lên bề mặt xơ sợi được. Để triệt tiêu lực đẩy giữa chúng và tăng cường lực phân

Hình vẽ minh hoạ cơ chế kết bông của trợ bảo lưu

tán ta đưa phèn và tinh bột và để trung hoà điện tích.Tuy nhiên, sự kết bông này cũng có hạn chế vì lực gắn kết giữa chúng và xơ sợi không đủ mạnh để giữ trên lưới đối với những máy xeo lưới đôi có tốc độ cao, độ thoát nước mạnh

- Kết bông cầu nối:

Chính vì thế, Polyacrylamide có trọng lượng phân tử cao được đưa vào để tạo mối liên kết cầu giữa hạt chất độn này với hạt chất độn khác và với xơ sợi trên cơ sở hút bám tĩnh điện tạo thành kết bông rộng lớn giữa xơ sợi và chất độn nhỏ trên lưới

Lượng trợ bảo lưu cho vào máy xeo phải được thử nghiệm trước ở phòng thí nghiệm vì nếu cho ít, không có tác dụng, nếu cho nhiều quá gây khó thoát nước trên lưới vì kết bông quá nhiều, thông lượng cho vào khoảng 0,03%/ tấn sản phẩm

Công thức tính trợ bảo lưu:

Các chất độn vô cơ, dạng bột mịn, màu trắng được sử dụng rộng rãi trong quá trình sản xuất giấy và cacton nhằm cải thiện một số chỉ tiêu chất lượng của sản phẩm và giảm chi phí sản xuất.

Giấy được độn sẽ tăng tính quang học và vật lý của tờ giấy. Nhờ có đường kính nhỏ, các hạt độn sẽ lấp đầy các lỗ đan xen giữa các xơ sợi được làm cho tờ giấy chặt, mềm, mịn, trắng và có độ đục cao hơn. Độn sử dụng trong sản xuất giấy sẽ thay thế một phần xơ sợi dẫn đến hạ giá thành của sản phẩm do giá thành của nó rẻ hơn giá thành của xơ sợi.

Tuy nhiên, tỷ lệ phần độn trong giấy cũng bị hạn chế do tờ giấy sản xuất ra có độ bền kém hơn và giảm chất lượng keo. Thực tế lượng độn thường dùng trong khoảng 5 ¸ 15% trọng lượng tờ giấy. Cá biệt như giấy in lượng độn chiếm tới 20-25% trọng lượng giấy.

* Yêu cầu kỹ thuật đối với chất độn:

+ Là chất khó hoà tan trong nước.

+ Có độ trắng ít nhất phải bằng độ trắng của bột.

+ Là chất bền hoá học, có khả năng bảo lưu cao trong giấy.

+ Kích thước hạt đủ nhỏ.

* Chất độn thường dùng trong công nghiệp giấy.

6.1. Cao lanh: ( Al2O3.SiO3.2H2O )

- Là chất độn rẻ tiền nhất, nguồn dồi dào, ổn định và sử dụng dễ dàng, nó mang lại cho giấy nhiều đặc tính tốt. Cao lanh được sử dụng trong quá trình sản xuất giấy trong môi trường axit.

6.2. Thạch cao (CaO4)

- Có độ trắng khá cao, giá thành rẻ, nhưng có nhược điểm là độ bảo lưu trên giấy thấp.

6.3. Bột canxi cacbonat (CaCO3) :

- Chỉ dùng trong môi trường kiềm tính và trung tính, do CaCO3 bị hoà tan trong môi trường axit. Nó có nồng độ trắng và đục cao hơn cao lanh, nó đặc biệt được dùng trong sản xuất các loại giấy sử dụng lâu dài vì có khả năng trung hòa được các axit sản sinh trong qúa trình lão hoá huỷ hoại tờ giấy.

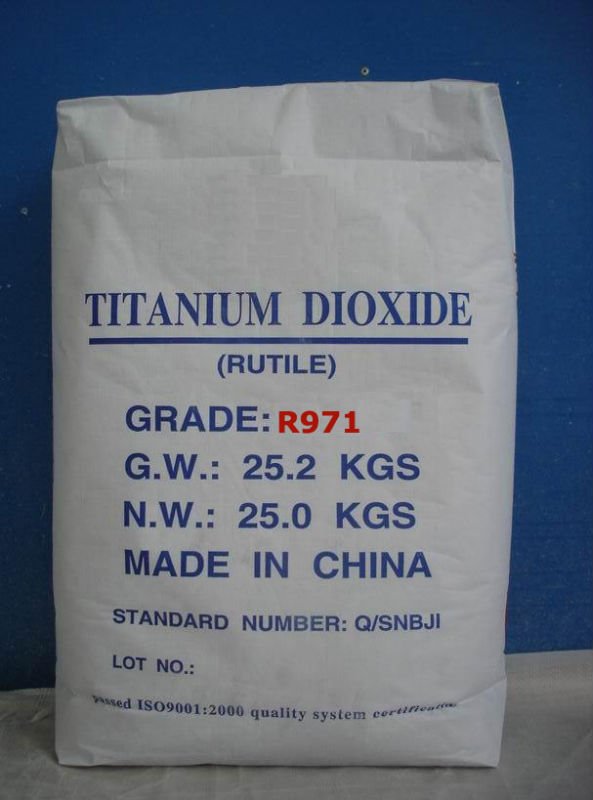

6.4. Các loại oxit - Dioxit titan (TiO2):

Có độ trắng cao nhất và có độ đục tốt nhất song giá thành cao. Nó chỉ sử dụng đối với loại giấy đòi hỏi lượng độn thấp nhưng độ đục, độ trắng cao. Mức dùng độn chỉ khoảng 2-3 %

- Bột Talc (Silicat magie-3MgO.4SiO2.H2O ) : là loại chất độn tạo ra độ mềm mại cho tờ giấy, talc có ái lực tốt với nhựa, vì thế nó được dùng để ngăn chặn sự kết dính của nhựa trong hệ thống sản xuất giấy. Tuy nhiên gần đây talc bị hạn chế sử dụng và gây hại cho sức khỏe con người khi hít phải nó vào phổi.

6.5 Các phụ gia khác

Trong môi trường kiềm nhẹ, các loại vi khuẩn phát triển rất mạnh, đặc biệt là các vi khuẩn sinh bùn bẩn. Khi các vi khuẩn phát triển chúng gây ra các hiện tượng tích tụ vật chất trên bề mặt hoặc thành thiết bị, thành ống hoặc làm phân huỷ bột giấy ở những chỗ ít luân chuyển, kết quả làm tắc thiết bị, làm tắc chăn lưới, làm giảm khả năng chạy máy, tăng sự ăn mòn, giảm chất lượng giấy, tăng chi phí bảo dưỡng. Vì vậy khi chuyển sang quá trình kiềm tính cầu có một chương trình kiểm soát vi sinh vật chặt chẽ hơn. Các chất biocide thường được dùng để kiểm soát sự phát triển của vi khuẩn.

* Từ những đặc trên ta thấy khi sản xuất giấy in có tráng phủ bề mặt, gia keo trong môi trường kiềm tính, dùng độn CaCO3 là ưu việt hơn cả.

7.Hỗn hợp gia keo( hệ gia keo)

Bề mặt của tờ giấy có thể được xử lí bằng cách tráng phủ, làm bóng, dát mỏng lên bề mặt tờ giấy một lượng tinh bột hoặc cho giấy chạy qua nhiều khe ép của những lô có đọ bóng cao để tăng độ bền , độ bóng, và các đặc tính khác( qua khâu ép quang).

Loại keo thông thường hay dùng để xử lí bề mặt giấy ở giai đoạn này là tinh bột oxyhoa để làm tăng độ bền, độ nhẵn, và đảm bảo tỉ trọng của tờ giấy.

Bài viết khác

HỖ TRỢ TRỰC TUYẾN

Hotline: 0904 022 133

Hotline: 0904 022 133 Phòng KD hạt nhựa: 024.3776 7722/33, ext: 102; 103

Phòng KD hạt nhựa: 024.3776 7722/33, ext: 102; 103 Email: sales@alphachem.com.vn

Email: sales@alphachem.com.vn Phòng KD hóa chất: 024.3776 7722/33, ext: 104; 105

Phòng KD hóa chất: 024.3776 7722/33, ext: 104; 105 Email: sales@alphachem.com.vn

Email: sales@alphachem.com.vn Fax: +8424.37767744

Fax: +8424.37767744 Email:

Email:- Facebook Hóa Chất Alpha

-

binh.alpha

binh.alpha

TÌM KIẾM NÂNG CAO

NHẬN TIN SẢN PHẨM MỚI

HOẠT ĐỘNG

- Thông báo nghỉ Tết Nguyên Đán Canh Tý 2019

- Tuyển Trưởng phòng kinh doanh hạt nhựa kỹ thuật - Business Manager

- Tuyển dụng Trưởng phòng kinh doanh/Nhân viên kinh doanh hóa chất, hạt nhựa

- Tuyển Nhân viên kinh doanh hóa chất

- Tuyển nhân viên kinh doanh hóa chất, hạt nhựa

- Thay đổi tên công ty và địa chỉ văn phòng

- Đoàn Hiệp hội Giấy Việt Nam tham dự FAPPI 31 tại Indonesia

- Công ty cổ phần giấy việt trì 50 năm xây dựng và phát triển

- Công ty CP giấy Việt Trì tự hào với truyền thống 50 năm xây dựng và phát triển

- Triển lãm China International Water Chem Exhibition 2013 lần thứ 9

LIÊN KẾT WEBSITE

- Công ty Cổ phần XNK Bắc Giang (Nhà máy Giấy Xương Giang)

- Công ty Cổ phần DEVYT (Nhà máy Giấy BBP)

- Công ty Cổ phần Giấy An Hòa

- Công ty Cổ phần Giấy Bao bì Đồng Tiến

- Công ty Giấy Tissue Sông Đuống

- Công ty TNHH Xưởng Giấy Chánh Dương

- Tập đoàn Giấy Tân Mai

- Công ty TNHH Giấy Trường Xuân

- Công ty TNHH Giấy Kraft Vina

- Công ty Giấy Hải Phòng

- Tổng công ty Giấy Việt Nam (Nhà máy Giấy Bãi Bằng)

- Công ty Cổ phần Giấy Việt Trì

- Trang Web Danh bạ các công ty hóa chất

- Công ty Cổ phần Giấy Sài Gòn

- Công ty cổ phần Sản xuất và thương mại P.P

- Công ty cổ phần Giấy Vạn Điểm

- Thời báo kinh tế - Diễn đàn Doanh Nghiệp Việt Nam

- Giấy – Wikipedia tiếng Việt

- Hiệp hội giấy và bột giấy Việt Nam (VPPA)

- Tin tuc 24h | tin nhanh bong da | the thao | thoi trang, giai tri vn

- Báo Dân trí – Thông tin mọi lúc, mọi nơi tới mọi người, mọi nhà

- Tin nhanh VnExpress - Đọc báo, tin tức online 24h

LƯỢT TRUY CẬP

- Đang xem

- Hôm nay 799

- Tổng lượt truy cập 4,077,049

THÔNG TIN TIỆN ÍCH

BÀI VIẾT MỚI NHẤT

- Tuyển dụng Trưởng phòng kinh doanh/Nhân viên kinh doanh Hóa chất, Hạt nhựa

- PAC và ứng dụng trong xử lý nước

- Cần tuyển nhân viên kinh doanh hóa chất, nhựa

- Tuyển 01 lái xe văn phòng

- Xử lý nước thải sản xuất giấy

- Lịch sử sản xuất giấy

- Các chất phụ gia trong ngành giấy

- List of Customers

- Nhựa thông trong kỹ thuật gia keo bề mặt cho giấy

- Nguyên nhân và cơ chế của hiện tượng bóc sợi

- Các bệnh giấy thường gặp và cách khắc phục

- Keo chống thấm AKD

- Chất độn cho giấy

- Nhuộm màu cho Giấy

- Khách hàng

- 6-8/6/2013: Triển lãm Quốc tế về ngành Giấy và Bột giấy Việt Nam

- Chất trợ bảo lưu Percol 182

- Tuyển 01 nhân viên kinh doanh hóa chất

Bình luận

Chưa có bình luận nào!

Phản hồi

Bình luận từ Facebook